установка плазменной резки

Установка плазменной резки – это процесс, требующий знаний и опыта. В этой статье мы рассмотрим ключевые этапы и особенности монтажа оборудования, начиная от подготовки места и заканчивая пусконаладочными работами, чтобы обеспечить эффективную и безопасную работу плазменной резки.

Что такое плазменная резка и зачем нужна правильная установка?

Плазменная резка – это технология обработки металлов, основанная на использовании струи плазмы высокой температуры для разрезания материала. Она применяется в различных отраслях промышленности, таких как машиностроение, судостроение, строительство и производство металлоконструкций. Правильная установка плазменной резки играет решающую роль в обеспечении ее эффективной работы, точности реза и безопасности оператора.

Подготовка к установке плазменной резки

Перед началом установки плазменной резки необходимо тщательно подготовить место и оборудование. Этот этап включает в себя несколько важных шагов:

Выбор и подготовка места

Место установки должно соответствовать определенным требованиям:

- Достаточная площадь для размещения оборудования и обеспечения свободного доступа оператора.

- Ровная и прочная поверхность, способная выдержать вес оборудования.

- Наличие заземления для обеспечения электробезопасности.

- Хорошая вентиляция для удаления дыма и газов, образующихся в процессе резки.

- Обеспечение защиты от попадания прямых солнечных лучей и атмосферных осадков.

Проверка оборудования

Перед установкой необходимо проверить комплектность и работоспособность оборудования:

- Источник питания: проверка напряжения и тока, соответствие техническим характеристикам.

- Плазмотрон (резак): проверка целостности, состояния сопла и электрода.

- Система подачи газа: проверка герметичности соединений, давления газа.

- Система охлаждения: проверка уровня охлаждающей жидкости, работоспособности насоса.

- Стол для резки: проверка ровности поверхности, наличия заземления.

Подготовка расходных материалов

Необходимо заранее подготовить расходные материалы, такие как:

- Электроды

- Сопла

- Завихрители

- Охлаждающая жидкость

- Защитные газы (аргон, кислород, азот, воздух)

Этапы установки плазменной резки

Установка плазменной резки включает в себя несколько последовательных этапов:

Монтаж оборудования

- Установка источника питания на подготовленное место. Важно обеспечить надежное крепление и заземление.

- Подключение плазмотрона к источнику питания и системе подачи газа. Необходимо строго следовать инструкциям производителя и использовать соответствующие фитинги и соединения.

- Подключение системы охлаждения. Убедитесь, что система заполнена охлаждающей жидкостью и работает исправно.

- Установка стола для резки и его заземление. Стол должен быть ровным и устойчивым.

Подключение к электросети

Подключение к электросети должно выполняться квалифицированным электриком в соответствии с действующими нормами и правилами электробезопасности. Необходимо убедиться, что:

- Напряжение в сети соответствует требованиям оборудования.

- Сечение кабеля достаточно для обеспечения необходимой мощности.

- Имеется автоматический выключатель защиты от перегрузок и коротких замыканий.

Подключение газа

Подключение газа требует особой осторожности. Необходимо:

- Использовать только сертифицированные газовые баллоны и редукторы.

- Проверить герметичность всех соединений с помощью мыльного раствора.

- Установить предохранительный клапан для предотвращения превышения давления.

Настройка параметров резки

Настройка параметров резки – это ключевой этап, определяющий качество и скорость реза. Необходимо учитывать следующие факторы:

- Толщина и тип металла.

- Тип газа.

- Ток резки.

- Скорость резки.

- Напряжение дуги.

Рекомендуется начинать с параметров, указанных в руководстве пользователя, и корректировать их в процессе пробных резов.

Пусконаладочные работы и тестирование

После завершения установки плазменной резки необходимо провести пусконаладочные работы и тестирование:

- Проверка работоспособности всех систем и компонентов оборудования.

- Калибровка и настройка параметров резки.

- Проведение пробных резов на различных материалах для оценки качества реза.

- Обучение оператора правилам эксплуатации и технике безопасности.

Техника безопасности при работе с плазменной резкой

Работа с плазменной резкой связана с определенными рисками, поэтому необходимо строго соблюдать правила техники безопасности:

- Использовать средства индивидуальной защиты: сварочную маску, перчатки, защитную одежду.

- Обеспечить хорошую вентиляцию рабочего места.

- Избегать контакта с токоведущими частями оборудования.

- Не допускать работу с оборудованием лиц, не имеющих соответствующей квалификации.

- Регулярно проводить техническое обслуживание и проверку оборудования.

Обслуживание плазменной резки

Регулярное техническое обслуживание – залог долгой и бесперебойной работы оборудования. Оно включает в себя:

- Очистку оборудования от пыли и грязи.

- Проверку и замену расходных материалов.

- Проверку герметичности соединений.

- Проверку работоспособности системы охлаждения.

- Регулярную калибровку и настройку параметров резки.

Выбор оборудования для плазменной резки

При выборе оборудования для плазменной резки необходимо учитывать следующие факторы:

- Тип и толщина обрабатываемых материалов.

- Необходимая производительность.

- Бюджет.

- Репутация производителя и наличие сервисной поддержки.

Существует множество производителей оборудования для плазменной резки, таких как Hypertherm, Thermal Dynamics, ESAB, Miller и другие. Компания Мирафу предлагает широкий выбор оборудования и комплектующих для установки плазменной резки от ведущих производителей.

Таблица сравнения популярных моделей плазменной резки

| Модель | Макс. толщина резки | Ток резки | Тип газа |

|---|---|---|---|

| Hypertherm Powermax45 XP | 16 мм | 45 А | Воздух |

| ESAB Cutmaster 60i | 20 мм | 60 А | Воздух |

| Thermal Dynamics Cutmaster A120 | 38 мм | 120 А | Воздух/Азот |

Заключение

Правильная установка плазменной резки – это сложный процесс, требующий знаний и опыта. Следуя рекомендациям, изложенным в этой статье, вы сможете обеспечить эффективную и безопасную работу оборудования, а также продлить срок его службы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

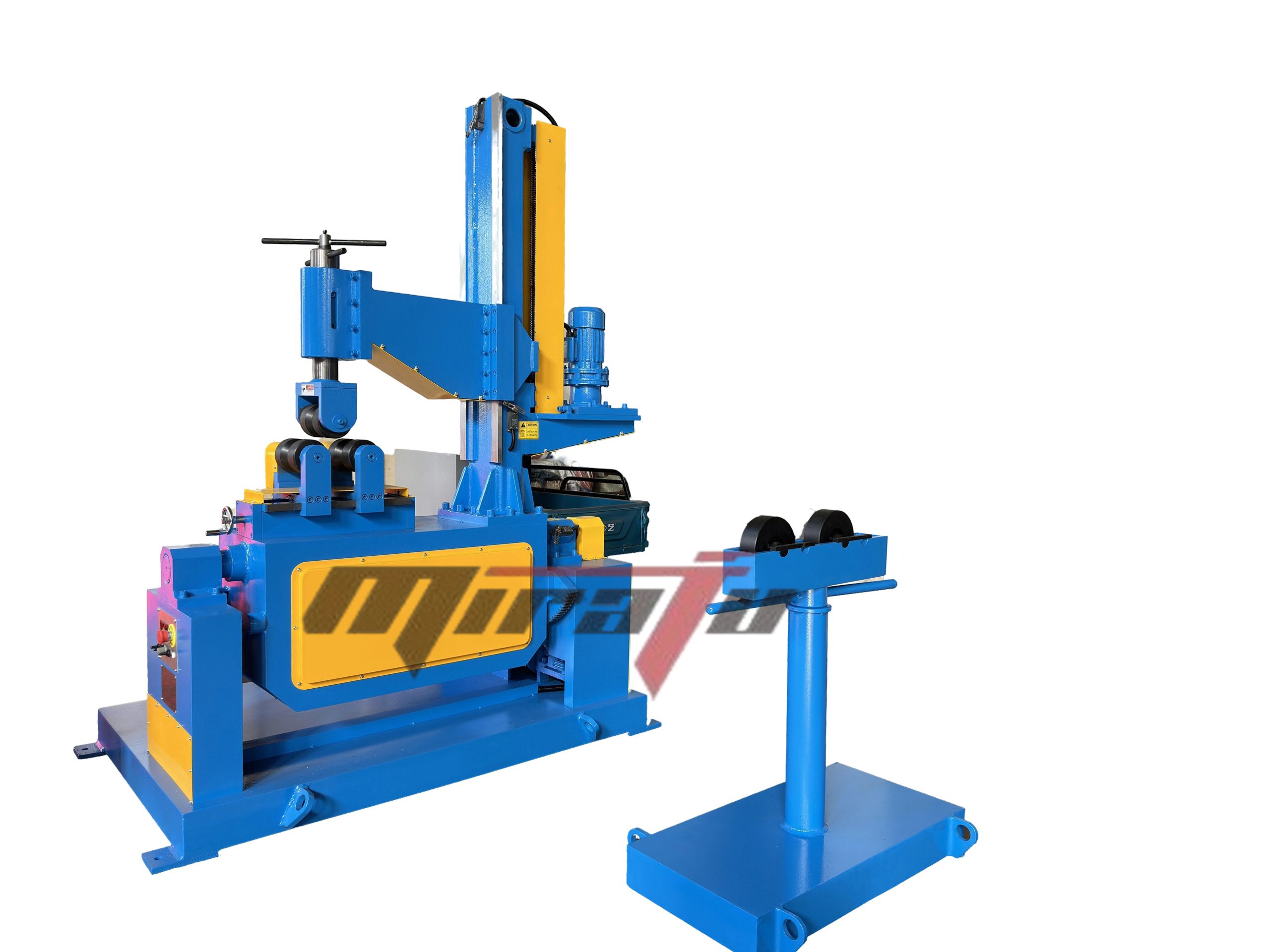

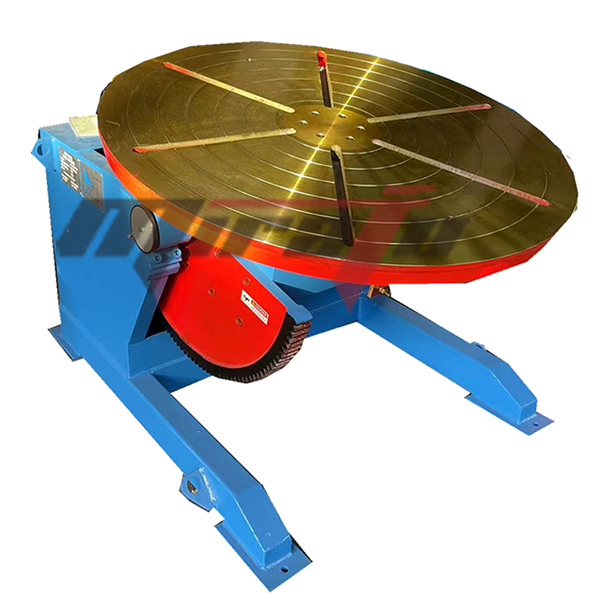

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР -

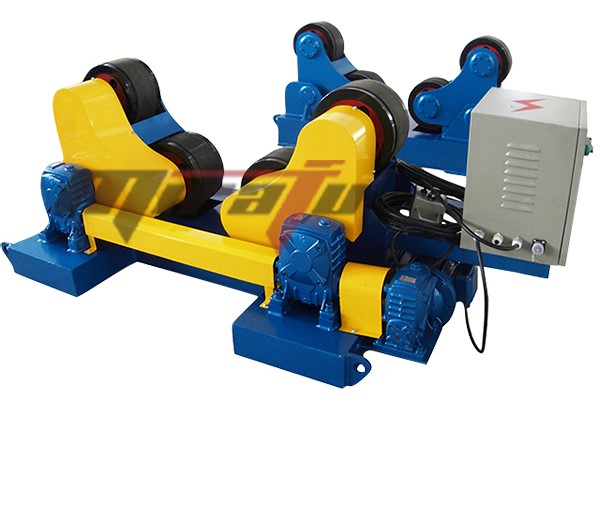

Роликовый вращатель с регулируемым винтом

Роликовый вращатель с регулируемым винтом -

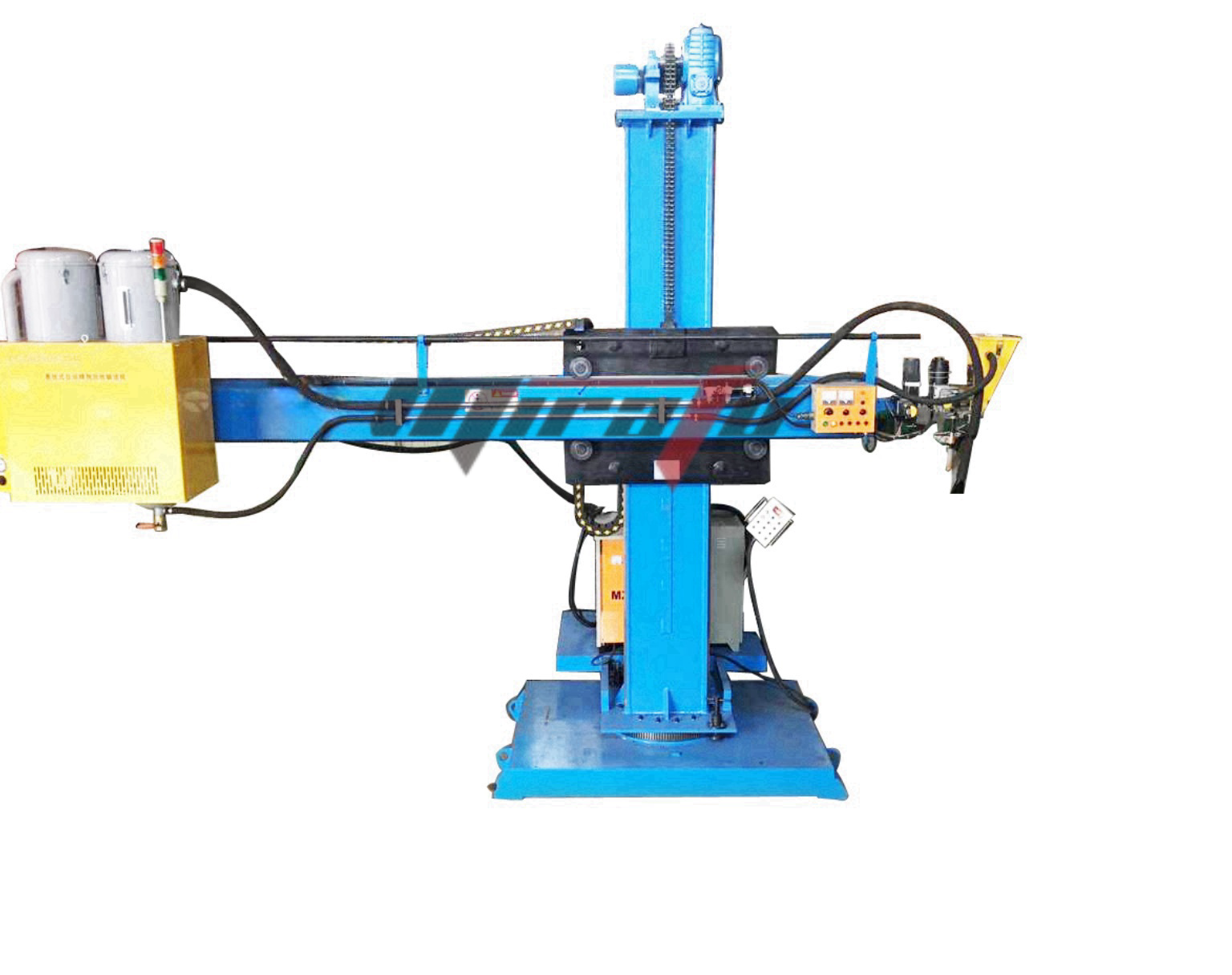

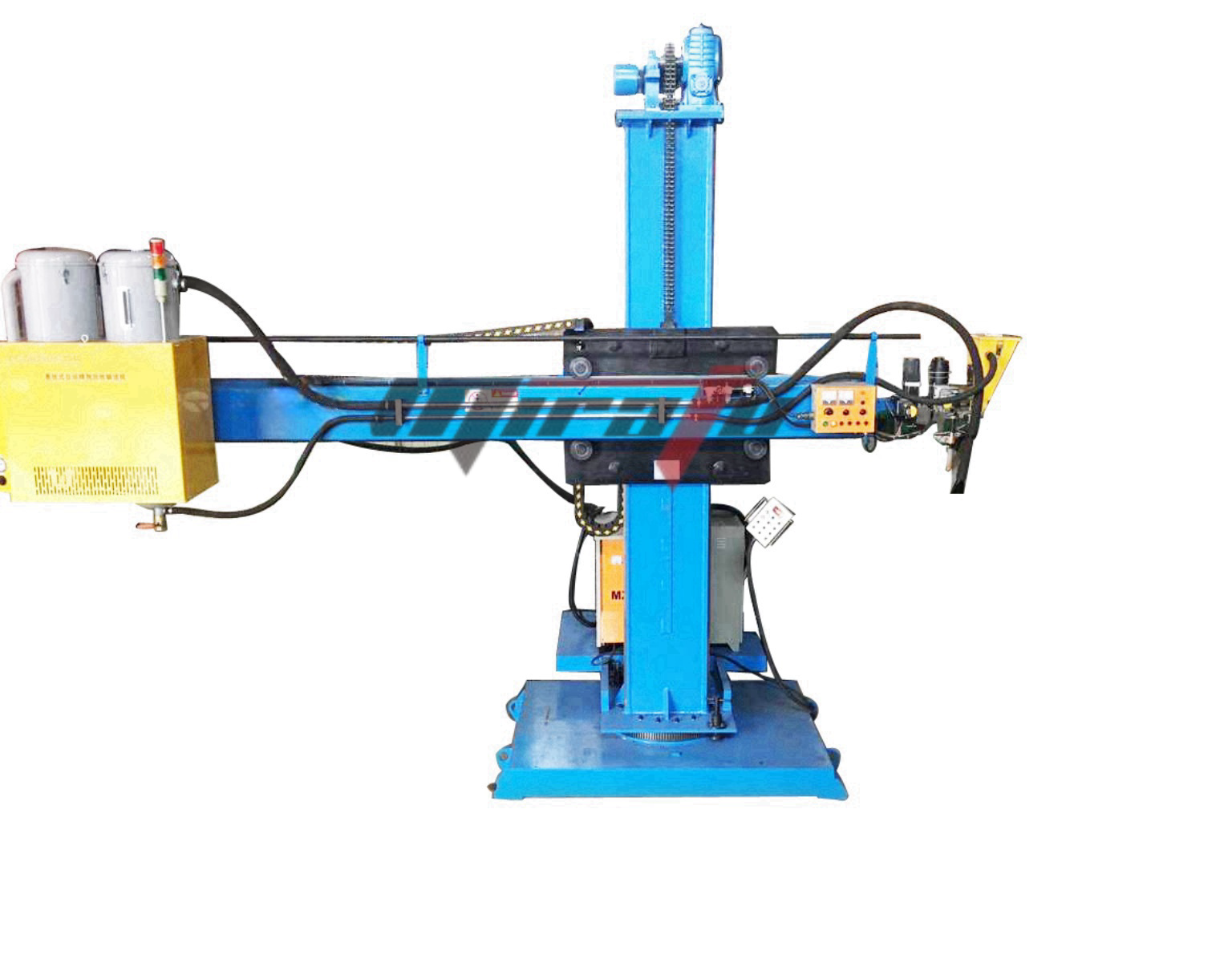

Подъемный манипулятор L-образного типа

Подъемный манипулятор L-образного типа -

Саморегулирующийся роликовый вращатель

Саморегулирующийся роликовый вращатель -

Станок для сборки двутавровых балок

Станок для сборки двутавровых балок -

Легкая рама для сварочных работ

Легкая рама для сварочных работ -

Портальный сварочный аппарат с двутавровой балкой

Портальный сварочный аппарат с двутавровой балкой -

Рама для сварочных работ среднего размера

Рама для сварочных работ среднего размера -

Роликовый вращатель с винтовой регулировкой

Роликовый вращатель с винтовой регулировкой -

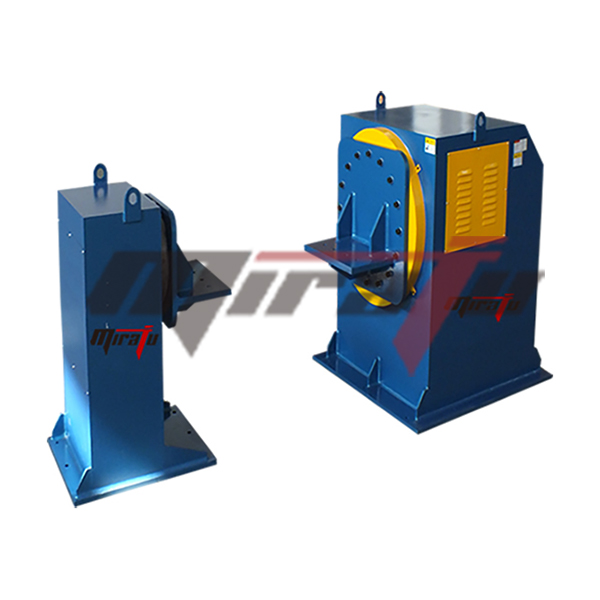

Сварочный манипулятор для подъема головы и хвоста

Сварочный манипулятор для подъема головы и хвоста -

Поршневой шток

Поршневой шток -

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР

Связанный поиск

Связанный поиск- Дешевые фабрики сварочного поворотного стола

- Дешевые 3D поворотный стол производителей

- Дешевая цена частей фрезерного станка

- дешевый фрезерный станок таблица производители

- плазменная резка гит металл

- Дешевые дома мастерская фрезерный станок фабрики

- Цена на Режущие станки с ЧПУ в Китае

- Дешевые поставщики бум столб сварочный аппарат

- Китай 1 плазменной резки машина завод

- Китай производитель фрезерный станок 2