Твердый хромированный стержень

Твердый хромированный стержень – это стальной стержень, покрытый слоем хрома, обеспечивающим высокую твердость, износостойкость и защиту от коррозии. Широко используется в различных отраслях промышленности, включая гидравлику, пневматику и машиностроение. Основные преимущества: долговечность, устойчивость к агрессивным средам и способность выдерживать высокие нагрузки. В этой статье мы подробно рассмотрим применение, характеристики и преимущества твердых хромированных стержней, а также предоставим полезную информацию для выбора оптимального решения для ваших задач.

Что такое твердый хромированный стержень?

Твердый хромированный стержень представляет собой стальной стержень, на поверхность которого нанесен слой хрома методом гальванического осаждения или другим способом. Хромирование придает стержню особые свойства, делая его более прочным и устойчивым к внешним воздействиям. Этот процесс значительно улучшает характеристики стали, позволяя использовать твердые хромированные стержни в самых требовательных условиях.

Процесс производства твердого хромированного стержня

Производство твердого хромированного стержня включает несколько этапов: подготовка поверхности, хромирование и финишная обработка. Важно отметить, что качественный твердый хромированный стержень должен соответствовать строгим стандартам толщины хромового покрытия и шероховатости поверхности.

Основные характеристики твердого хромированного стержня

Твердые хромированные стержни обладают рядом ключевых характеристик, определяющих их применение и долговечность:

- Твердость: Хромовое покрытие обеспечивает высокую твердость поверхности, что делает стержень устойчивым к царапинам и износу.

- Коррозионная стойкость: Хром защищает сталь от коррозии, позволяя использовать стержень в агрессивных средах.

- Гладкость поверхности: Твердый хромированный стержень имеет гладкую поверхность, что снижает трение и износ уплотнений.

- Размеры и допуски: Стержни доступны в различных диаметрах и длинах с высокой точностью размеров.

Технические параметры твердого хромированного стержня

Важные технические параметры, на которые следует обратить внимание при выборе твердого хромированного стержня, включают:

- Толщина хромового покрытия (обычно от 15 до 50 мкм)

- Шероховатость поверхности (Ra, обычно менее 0.2 мкм)

- Материал основы (обычно сталь CK45, 42CrMo4)

- Предел прочности на разрыв

- Предел текучести

Применение твердого хромированного стержня

Твердые хромированные стержни широко используются в различных отраслях промышленности:

- Гидравлика и пневматика: Изготовление штоков гидроцилиндров и пневмоцилиндров.

- Машиностроение: Производство направляющих, валов и других деталей.

- Автомобильная промышленность: Компоненты подвески, амортизаторы.

- Нефтегазовая промышленность: Оборудование для бурения и добычи.

- Пищевая промышленность: Оборудование, требующее высокой гигиеничности и коррозионной стойкости.

Примеры использования твердого хромированного стержня

Рассмотрим несколько конкретных примеров:

- Гидроцилиндры: Штоки гидроцилиндров подвергаются высоким нагрузкам и воздействию агрессивных жидкостей. Твердый хромированный стержень обеспечивает надежную работу цилиндра в течение длительного времени.

- Пневмоцилиндры: Аналогично гидроцилиндрам, штоки пневмоцилиндров изготавливаются из твердого хромированного стержня для обеспечения долговечности и надежности.

- Направляющие станков: Твердый хромированный стержень используется в качестве направляющих элементов в станках с ЧПУ, обеспечивая высокую точность и плавность перемещения.

Преимущества использования твердого хромированного стержня

Использование твердых хромированных стержней предоставляет ряд значительных преимуществ:

- Увеличенный срок службы: Благодаря высокой износостойкости и коррозионной стойкости.

- Снижение затрат на обслуживание: Редкая замена деталей.

- Повышение надежности оборудования: Уменьшение вероятности поломок и простоев.

- Работа в агрессивных средах: Устойчивость к воздействию химических веществ и влаги.

Как выбрать твердый хромированный стержень?

При выборе твердого хромированного стержня необходимо учитывать несколько факторов:

- Материал основы: Выбор стали зависит от требуемой прочности и условий эксплуатации.

- Толщина хромового покрытия: Зависит от степени агрессивности среды и требуемого срока службы.

- Шероховатость поверхности: Влияет на трение и износ уплотнений.

- Размеры и допуски: Должны соответствовать требованиям вашего оборудования.

- Производитель: Выбирайте проверенных поставщиков, гарантирующих качество продукции. Например, вы можете обратить внимание на компанию Мирафу, специализирующуюся на поставках качественной металлопродукции.

Советы по выбору

Несколько дополнительных советов:

- Получите консультацию у специалистов, чтобы выбрать оптимальный тип твердого хромированного стержня для ваших задач.

- Запросите сертификаты качества и протоколы испытаний у поставщика.

- Обратите внимание на отзывы других клиентов о продукции и поставщике.

Уход и обслуживание твердого хромированного стержня

Для обеспечения максимального срока службы твердого хромированного стержня рекомендуется соблюдать следующие правила ухода и обслуживания:

- Регулярно очищайте стержень от загрязнений.

- Используйте смазочные материалы, совместимые с хромовым покрытием.

- Избегайте механических повреждений поверхности.

- Регулярно проверяйте состояние уплотнений и заменяйте их при необходимости.

Заключение

Твердый хромированный стержень – это надежное и долговечное решение для широкого спектра применений. Правильный выбор и надлежащий уход обеспечат бесперебойную работу вашего оборудования и снизят затраты на обслуживание. Обратите внимание на характеристики, применение и преимущества, описанные в этой статье, чтобы сделать осознанный выбор. А если у вас возникнут вопросы, обращайтесь к специалистам компании Мирафу, которые помогут вам подобрать оптимальное решение для ваших задач.

Таблица сравнения характеристик твердого хромированного стержня из разных марок стали

| Марка стали | Предел прочности на разрыв (МПа) | Предел текучести (МПа) | Твердость (HRC) | Применение |

|---|---|---|---|---|

| CK45 | 580-700 | 340 | 58-62 (после закалки) | Общее машиностроение, гидравлика |

| 42CrMo4 | 800-950 | 600 | 58-62 (после закалки) | Высоконагруженные детали, нефтегазовая промышленность |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

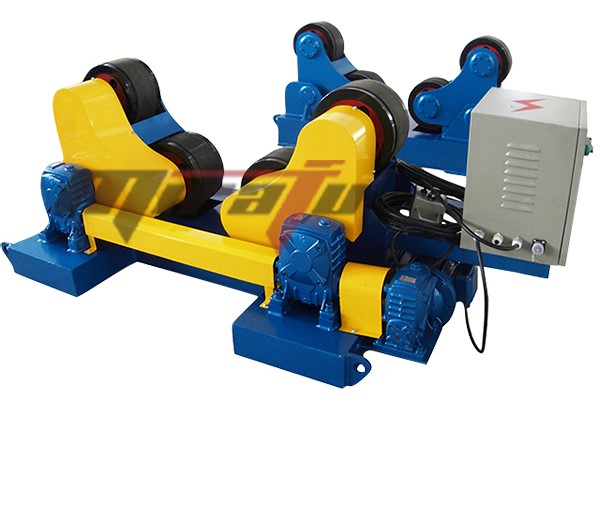

Роликовый вращатель с винтовой регулировкой

Роликовый вращатель с винтовой регулировкой -

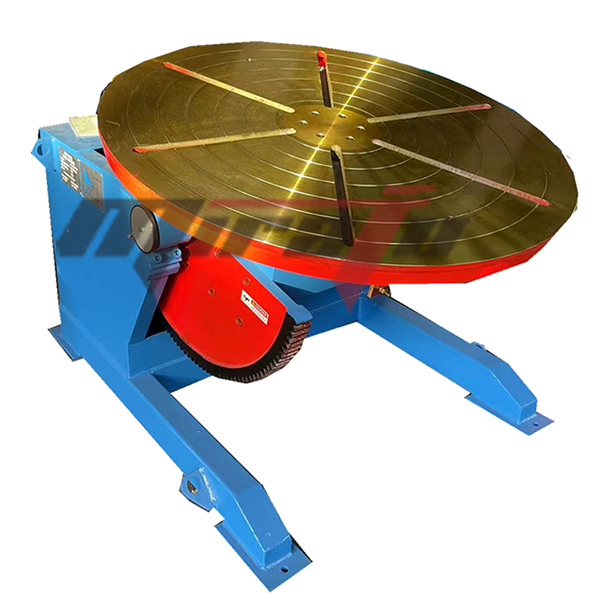

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР -

Цилиндрическая трубка из алюминиевого сплава

Цилиндрическая трубка из алюминиевого сплава -

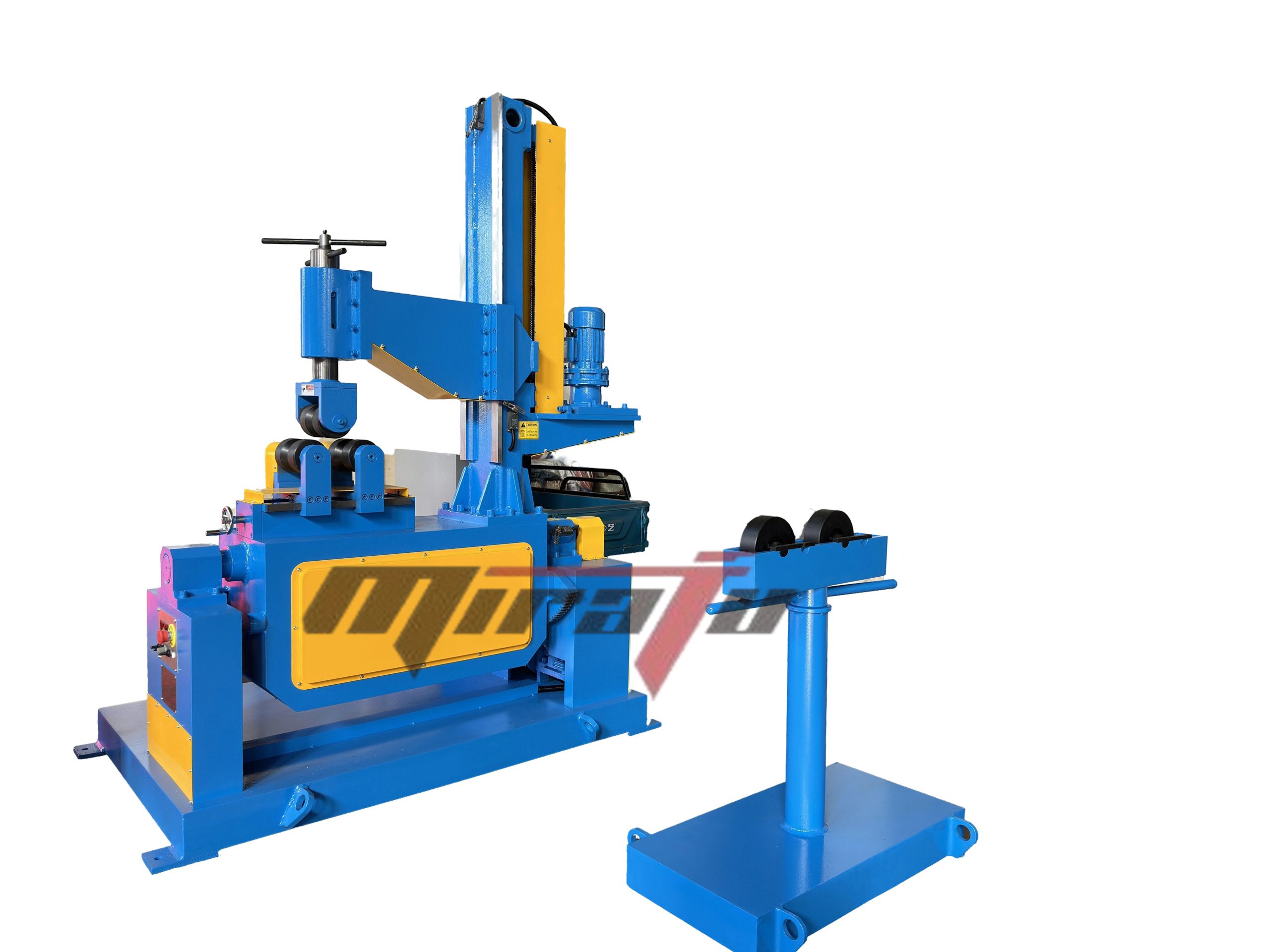

Кромкофрезерный станок

Кромкофрезерный станок -

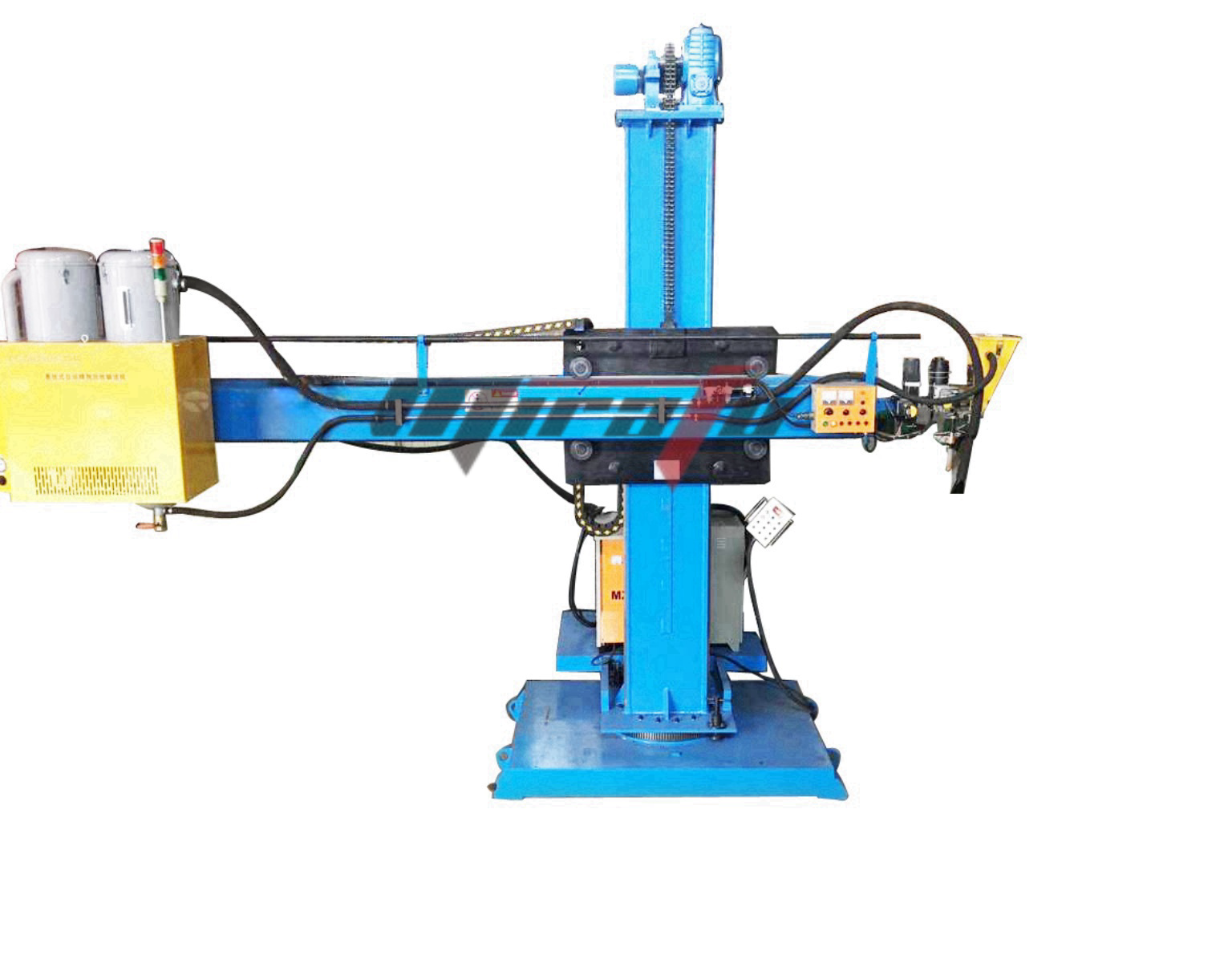

Гидравлический подъемный манипулятор

Гидравлический подъемный манипулятор -

Торцовый фрезерный станок

Торцовый фрезерный станок -

Станок для правки двутавровых балок

Станок для правки двутавровых балок -

Станок для снятия фасок

Станок для снятия фасок -

Легкая рама для сварочных работ

Легкая рама для сварочных работ -

Компактный роликовый вращатель

Компактный роликовый вращатель -

Легкий роликовый вращатель

Легкий роликовый вращатель -

Саморегулирующийся роликовый вращатель

Саморегулирующийся роликовый вращатель

Связанный поиск

Связанный поиск- Дешевые производители поворотных позиционеров

- Дешевые плазменной резки машины производители

- Дешевая цена поворотный стол трансформатор

- Дешевые поставщики продольно-фрезерные станки

- фрезерный станок для домашней мастерской

- Китайские поставщики сварочных поворотных столов позиционеров

- Дешевые плазменной резки ГИТ металла производителей

- Плазменная резка ГИТ металла цены в Китае

- небольшой сварочный роликовый вращатель

- Автоматический сварочный манипулятор