плазменная резка plasma

Плазменная резка plasma – это современный и эффективный метод обработки металла, позволяющий быстро и точно резать различные виды стали, алюминия, меди и других материалов. В основе технологии лежит использование струи плазмы, генерируемой электрической дугой, для расплавления и удаления металла в зоне реза.

Что такое плазменная резка plasma?

Плазменная резка plasma – это процесс, при котором ионизированный газ (плазма) используется для передачи тепла к разрезаемому материалу. Плазма создается путем пропускания газа, такого как аргон, азот или кислород, через электрическую дугу. Высокая температура плазмы (до 30 000°C) мгновенно расплавляет металл, а поток газа выдувает расплав из зоны реза. Этот метод обеспечивает высокую скорость, точность и чистоту реза по сравнению с традиционными методами, такими как газокислородная резка.

Преимущества плазменной резки plasma

- Высокая скорость резки: особенно для тонких и средних толщин металла.

- Точность реза: позволяет получать детали сложных форм с минимальными отклонениями.

- Универсальность: подходит для резки различных металлов, включая сталь, алюминий, медь и их сплавы.

- Отсутствие деформации металла: благодаря локальному нагреву.

- Безопасность: по сравнению с газокислородной резкой.

Недостатки плазменной резки plasma

- Более высокая стоимость оборудования: по сравнению с газокислородной резкой.

- Ограничение по толщине металла: хотя современные установки могут резать металл до 150 мм, оптимальный диапазон – до 50 мм.

- Образование шлака: на кромках реза (в зависимости от материала и параметров резки).

- Необходимость использования защитных газов: для обеспечения качества реза и защиты оборудования.

Оборудование для плазменной резки plasma

Для плазменной резки plasma необходимо следующее оборудование:

- Источник питания: генерирует электрическую дугу.

- Плазмотрон (резак): формирует плазменную струю и направляет ее на разрезаемый материал.

- Газовый блок: обеспечивает подачу газа (обычно аргона, азота или кислорода) в плазмотрон.

- Система охлаждения: предотвращает перегрев плазмотрона.

- Стол для резки: поддерживает разрезаемый материал.

- Система удаления дыма и газов: обеспечивает безопасные условия работы.

Типы оборудования для плазменной резки plasma

Существуют различные типы оборудования для плазменной резки plasma, отличающиеся по мощности, производительности и степени автоматизации:

- Ручные аппараты: для небольших объемов работ и резки металла малой толщины.

- Автоматизированные комплексы: для серийного производства деталей сложной формы.

- Станки с ЧПУ (числовым программным управлением): обеспечивают высокую точность и повторяемость реза.

Применение плазменной резки plasma

Плазменная резка plasma широко применяется в различных отраслях промышленности:

- Машиностроение: для изготовления деталей машин и оборудования.

- Строительство: для резки металлоконструкций.

- Судостроение: для резки листов стали при строительстве и ремонте судов.

- Производство металлоизделий: для изготовления ограждений, ворот, лестниц и других изделий.

- Автомобилестроение: для производства кузовных деталей.

- Авиация: для изготовления деталей самолетов.

Примеры применения плазменной резки plasma

- Резка листового металла для изготовления корпусов оборудования.

- Изготовление деталей для станков и механизмов.

- Резка труб и профилей для строительства металлоконструкций.

- Фигурная резка металла для декоративных целей.

- Раскрой металла перед сваркой.

Технология плазменной резки plasma: основные этапы

Процесс плазменной резки plasma включает следующие этапы:

- Подготовка оборудования: проверка исправности всех компонентов, настройка параметров резки.

- Подготовка материала: очистка поверхности металла от загрязнений, ржавчины и окалины.

- Запуск плазмы: включение источника питания, подача газа в плазмотрон, возбуждение электрической дуги и формирование плазменной струи.

- Резка металла: перемещение плазмотрона вдоль линии реза с заданной скоростью.

- Остановка процесса: отключение источника питания, прекращение подачи газа.

- Очистка детали: удаление шлака и других загрязнений с кромок реза.

Параметры плазменной резки plasma

На качество и скорость плазменной резки plasma влияют следующие параметры:

- Сила тока: определяет мощность плазменной дуги.

- Напряжение дуги: влияет на стабильность горения дуги.

- Расход газа: определяет скорость и плотность плазменной струи.

- Скорость резки: влияет на качество реза и производительность процесса.

- Расстояние от сопла плазмотрона до металла: влияет на фокусировку плазменной струи.

Подбор оптимальных параметров резки зависит от типа и толщины металла, а также от используемого оборудования. Рекомендуется ознакомиться с инструкциями производителя оборудования и провести тестовые резы для определения наилучших параметров.

Выбор оборудования для плазменной резки plasma

При выборе оборудования для плазменной резки plasma необходимо учитывать следующие факторы:

- Толщина разрезаемого металла: определяет необходимую мощность источника питания.

- Объем работ: определяет производительность оборудования.

- Тип металла: определяет выбор газа и параметров резки.

- Требования к качеству реза: определяют необходимость использования автоматизированных комплексов или станков с ЧПУ.

- Бюджет: определяет выбор производителя и комплектации оборудования.

Рекомендуется обратиться к специалистам компании Mirafu, чтобы получить консультацию по выбору оптимального оборудования для ваших задач. Компания Mirafu предлагает широкий ассортимент оборудования для металлообработки, включая установки для плазменной резки plasma от ведущих мировых производителей.

Техника безопасности при плазменной резке plasma

При работе с оборудованием для плазменной резки plasma необходимо соблюдать следующие правила техники безопасности:

- Использовать средства индивидуальной защиты: защитные очки или маску, перчатки, спецодежду.

- Обеспечить хорошую вентиляцию помещения: для удаления дыма и газов.

- Не допускать попадания воды на оборудование: для предотвращения короткого замыкания.

- Регулярно проверять исправность оборудования: для предотвращения аварийных ситуаций.

- Не проводить работы вблизи легковоспламеняющихся материалов: для предотвращения пожара.

Обслуживание и ремонт оборудования для плазменной резки plasma

Для обеспечения надежной и долговечной работы оборудования для плазменной резки plasma необходимо регулярно проводить техническое обслуживание:

- Очистка плазмотрона: от загрязнений и шлака.

- Замена расходных материалов: электродов, сопел, диффузоров.

- Проверка газовых соединений: на герметичность.

- Проверка системы охлаждения: на работоспособность.

В случае возникновения неисправностей необходимо обратиться к квалифицированным специалистам для проведения ремонта. Компания Mirafu предлагает услуги по ремонту и техническому обслуживанию оборудования для плазменной резки plasma.

Сравнение плазменной резки plasma с другими методами

Плазменная резка plasma имеет ряд преимуществ перед другими методами резки металла, такими как газокислородная резка и лазерная резка.

| Характеристика | Плазменная резка plasma | Газокислородная резка | Лазерная резка |

|---|---|---|---|

| Скорость резки | Высокая | Средняя | Высокая (для тонких материалов) |

| Точность резки | Высокая | Средняя | Очень высокая |

| Универсальность (материалы) | Различные металлы | Только сталь | Различные материалы (металлы, пластик, дерево) |

| Стоимость оборудования | Средняя | Низкая | Высокая |

Таким образом, выбор метода резки зависит от конкретных задач и требований к качеству и производительности.

В заключение, плазменная резка plasma – это эффективный и универсальный метод обработки металла, который широко применяется в различных отраслях промышленности. При правильном выборе оборудования и соблюдении правил техники безопасности плазменная резка plasma позволяет получать качественные и точные детали с высокой скоростью и минимальными затратами.

Источники:

- Данные о компании Mirafu взяты с сайта https://www.mirafu.ru/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

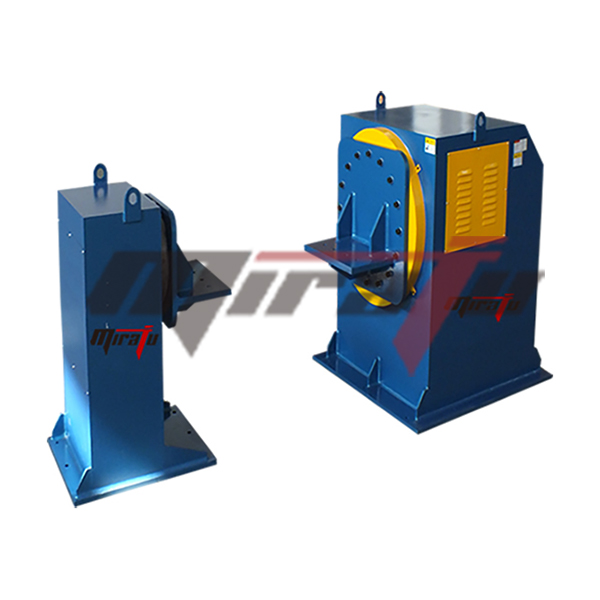

Сварочный манипулятор для подъема головы и хвоста

Сварочный манипулятор для подъема головы и хвоста -

Легкий роликовый вращатель

Легкий роликовый вращатель -

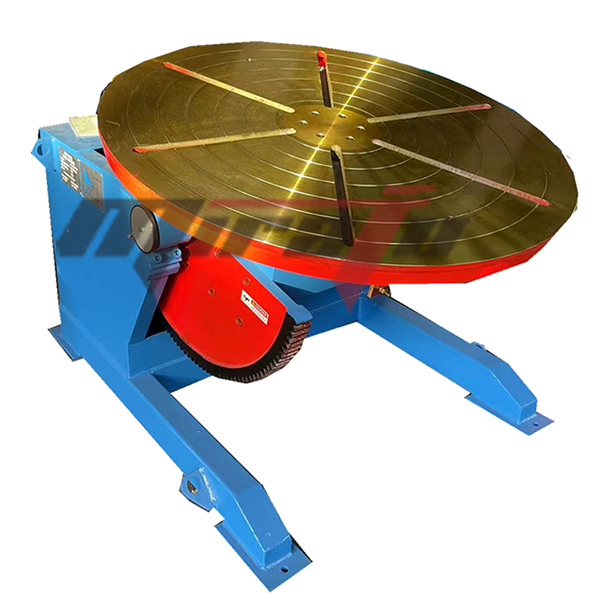

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР -

Подъемный манипулятор L-образного типа

Подъемный манипулятор L-образного типа -

Станок для сборки двутавровых балок

Станок для сборки двутавровых балок -

Станок для правки двутавровых балок

Станок для правки двутавровых балок -

Роликовый вращатель с винтовой регулировкой

Роликовый вращатель с винтовой регулировкой -

Подъемный сварочный манипулятор

Подъемный сварочный манипулятор -

Настольный станок для плазменной резки с ЧПУ

Настольный станок для плазменной резки с ЧПУ -

Роликовый вращатель с регулируемым винтом

Роликовый вращатель с регулируемым винтом -

Цилиндрическая трубка из алюминиевого сплава

Цилиндрическая трубка из алюминиевого сплава -

Машина для правки двутавровых балок в сборе

Машина для правки двутавровых балок в сборе

Связанный поиск

Связанный поиск- Настольный станок плазменной резки

- Цена станков для сборки двутавровых балок в Китае

- машина плазменной резки

- Цены на поворотные позиционеры в Китае

- Цилиндрические сварочные барабанные вращатели заводы в Китае

- Дешевые настольные машины плазменной резки цена

- Дешевые Воздушная Плазменная Резка Поставщики

- Дешевые Цена 1 фрезерный станок

- Производители труб SRB в Китае

- Цены на 3D поворотные столы в Китае