плазменная резка

Плазменная резка – это современный и эффективный метод раскроя металла, основанный на использовании струи плазмы высокой температуры для плавления и удаления материала. Этот процесс позволяет быстро и точно резать различные металлы, включая сталь, нержавеющую сталь, алюминий и другие сплавы. В этой статье мы подробно рассмотрим принципы работы, оборудование, преимущества и недостатки плазменной резки, а также области ее применения.

Что такое плазменная резка?

Плазменная резка – это процесс, при котором ионизированный газ (плазма) высокой температуры используется для резки электропроводящих материалов. Плазма создается путем пропускания газа (обычно воздуха, азота, кислорода или аргона) через электрическую дугу. Высокая температура плазмы (до 30 000 °C) мгновенно плавит металл, а поток газа выдувает расплавленный материал, создавая чистый и узкий рез.

Принцип работы плазменной резки

Процесс плазменной резки включает в себя несколько ключевых этапов:

- Генерация плазмы: Газ под давлением подается в плазмотрон (горелку). Электрическая дуга, возникающая между электродом (обычно из гафния или вольфрама) и разрезаемым металлом, ионизирует газ, превращая его в плазму.

- Формирование струи плазмы: Плазма проходит через сопло небольшого диаметра, что увеличивает ее скорость и концентрацию энергии.

- Резка металла: Струя плазмы высокой температуры направляется на металл, мгновенно плавя его. Поток газа выдувает расплавленный металл, образуя рез.

- Охлаждение: Для предотвращения перегрева плазмотрона и разрезаемого металла используется система охлаждения, обычно водяная или воздушная.

Оборудование для плазменной резки

Основное оборудование для плазменной резки включает в себя:

- Источник питания: Обеспечивает необходимый ток и напряжение для создания электрической дуги.

- Плазмотрон (горелка): Устройство, в котором происходит генерация плазмы и формирование струи.

- Компрессор: Поставляет сжатый газ (воздух, азот, кислород, аргон) в плазмотрон.

- Система охлаждения: Поддерживает оптимальную температуру плазмотрона и разрезаемого металла.

- Система управления: Контролирует параметры резки, такие как ток, напряжение, давление газа и скорость резки.

- Расходные материалы: Электроды, сопла, защитные колпачки, которые требуют периодической замены.

Выбор оборудования для плазменной резки

При выборе оборудования для плазменной резки необходимо учитывать следующие факторы:

- Толщина разрезаемого металла: Мощность источника питания должна соответствовать максимальной толщине металла, который планируется резать.

- Тип разрезаемого металла: Разные металлы требуют разных газов и режимов резки.

- Интенсивность использования: Для профессионального использования необходимо выбирать более надежное и производительное оборудование.

- Бюджет: Стоимость оборудования может варьироваться в зависимости от мощности, функциональности и производителя.

Преимущества и недостатки плазменной резки

Преимущества:

- Высокая скорость резки: Плазменная резка значительно быстрее газовой резки, особенно при работе с тонким и средним металлом.

- Высокое качество реза: Рез получается чистым, узким и с минимальным количеством грата.

- Универсальность: Плазменная резка подходит для резки различных металлов и сплавов, включая сталь, нержавеющую сталь, алюминий, медь и другие.

- Возможность резки сложных форм: Плазменная резка позволяет резать сложные контуры и формы с высокой точностью.

- Безопасность: Плазменная резка более безопасна, чем газовая резка, так как не требует использования взрывоопасных газов.

Недостатки:

- Высокая стоимость оборудования: Оборудование для плазменной резки стоит дороже, чем оборудование для газовой резки.

- Образование дыма и газов: Плазменная резка производит дым и газы, требующие системы вытяжной вентиляции.

- Шум: Процесс плазменной резки может быть достаточно шумным.

- Требования к квалификации оператора: Для обеспечения качественной резки и безопасности оператор должен обладать определенными знаниями и навыками.

- Электромагнитные помехи: Плазменная резка может создавать электромагнитные помехи, которые могут влиять на работу другого оборудования.

Области применения плазменной резки

Плазменная резка широко используется в различных отраслях промышленности, включая:

- Металлообработка: Изготовление металлоконструкций, деталей машин и оборудования.

- Судостроение: Раскрой листового металла для строительства корпусов судов.

- Автомобилестроение: Изготовление кузовных деталей, рам и других компонентов автомобилей.

- Авиастроение: Раскрой титановых и алюминиевых сплавов для изготовления деталей самолетов.

- Строительство: Резка арматуры, профильного металла и других строительных материалов.

- Производство вентиляционных систем: Раскрой листового металла для изготовления воздуховодов и фасонных изделий.

- Художественная ковка: Создание декоративных элементов из металла.

Газы для плазменной резки

Выбор газа для плазменной резки зависит от типа разрезаемого металла и требуемого качества реза. Наиболее распространенные газы:

- Воздух: Самый распространенный и экономичный газ. Подходит для резки стали, нержавеющей стали и алюминия.

- Азот: Обеспечивает более чистый и качественный рез, чем воздух. Используется для резки нержавеющей стали и алюминия.

- Кислород: Используется для резки углеродистой стали. Обеспечивает высокую скорость резки, но может привести к окислению кромки реза.

- Аргон: Используется для резки алюминия и других цветных металлов. Обеспечивает высокое качество реза и минимизирует окисление.

- Смеси газов: Комбинации различных газов могут использоваться для оптимизации процесса резки для конкретных материалов и условий.

Техника безопасности при плазменной резке

Плазменная резка – это процесс, связанный с определенными рисками. Для обеспечения безопасности необходимо соблюдать следующие правила:

- Используйте средства индивидуальной защиты: Защитные очки или маску, перчатки, защитную одежду и обувь.

- Обеспечьте хорошую вентиляцию: Плазменная резка производит дым и газы, которые могут быть вредны для здоровья.

- Используйте заземление: Убедитесь, что оборудование заземлено для предотвращения поражения электрическим током.

- Не режьте вблизи легковоспламеняющихся материалов: Искры и высокая температура могут вызвать пожар.

- Следуйте инструкциям производителя: Соблюдайте рекомендации производителя оборудования и расходных материалов.

- Обучитесь правильной технике резки: Неправильная техника может привести к травмам и повреждению оборудования.

Плазменная резка с ЧПУ

Плазменная резка с ЧПУ (числовым программным управлением) – это автоматизированный процесс резки, при котором компьютер управляет перемещением плазмотрона. Это позволяет достигать высокой точности, повторяемости и производительности. Системы ЧПУ широко используются в промышленности для массового производства деталей сложной формы.

Преимущества плазменной резки с ЧПУ:

- Высокая точность: Компьютерное управление обеспечивает высокую точность резки.

- Высокая производительность: Автоматизация процесса позволяет значительно увеличить производительность.

- Повторяемость: Обеспечивается стабильное качество резки от детали к детали.

- Возможность резки сложных форм: Системы ЧПУ позволяют резать сложные контуры и формы с высокой точностью.

- Экономия материала: Оптимизация раскроя материала позволяет снизить отходы.

Параметры резки и их влияние на качество

Качество плазменной резки зависит от множества параметров, включая:

- Ток резки: Влияет на скорость резки и толщину разрезаемого металла.

- Напряжение дуги: Влияет на стабильность дуги и качество реза.

- Давление газа: Влияет на форму струи плазмы и удаление расплавленного металла.

- Скорость резки: Влияет на качество реза и образование грата.

- Расстояние от сопла до металла: Влияет на стабильность дуги и качество реза.

- Тип газа: Влияет на скорость резки, качество реза и образование окислов.

Оптимальные параметры резки необходимо подбирать в зависимости от типа разрезаемого металла, его толщины и требуемого качества реза. Рекомендуется использовать рекомендации производителя оборудования и расходных материалов.

Таблица сравнения параметров плазменной резки для различных материалов

| Материал | Толщина (мм) | Ток (А) | Газ | Скорость (мм/мин) |

|---|---|---|---|---|

| Углеродистая сталь | 6 | 40 | Воздух | 1500 |

| Углеродистая сталь | 12 | 60 | Воздух | 1000 |

| Нержавеющая сталь | 6 | 45 | Азот | 1200 |

| Нержавеющая сталь | 12 | 70 | Азот | 800 |

| Алюминий | 6 | 50 | Аргон | 1000 |

| Алюминий | 12 | 80 | Аргон | 600 |

Данные являются приблизительными и могут варьироваться в зависимости от оборудования и условий резки.

Советы по оптимизации процесса плазменной резки

- Подготовьте поверхность металла: Очистите поверхность от ржавчины, краски и других загрязнений.

- Выберите правильные параметры резки: Используйте рекомендации производителя оборудования и расходных материалов.

- Поддерживайте правильное расстояние от сопла до металла: Слишком большое или слишком маленькое расстояние может ухудшить качество реза.

- Двигайтесь плавно и равномерно: Избегайте резких остановок и изменений скорости.

- Регулярно проверяйте состояние расходных материалов: Заменяйте изношенные электроды и сопла.

- Используйте систему вытяжной вентиляции: Обеспечьте удаление дыма и газов из рабочей зоны.

Обслуживание и ремонт оборудования для плазменной резки

Регулярное обслуживание и своевременный ремонт оборудования для плазменной резки – залог его надежной и долговечной работы. Рекомендуется проводить следующие работы:

- Ежедневная проверка: Осмотр плазмотрона, шлангов и соединений на предмет повреждений и утечек.

- Регулярная чистка: Очистка плазмотрона, сопла и электрода от загрязнений.

- Замена расходных материалов: Своевременная замена изношенных электродов, сопел и защитных колпачков.

- Проверка и регулировка параметров резки: Убедитесь, что параметры резки соответствуют требованиям.

- Обращение в сервисный центр: При возникновении сложных неисправностей обратитесь в специализированный сервисный центр.

Заключение

Плазменная резка – это эффективный и универсальный метод раскроя металла, который широко используется в различных отраслях промышленности. Правильный выбор оборудования, соблюдение техники безопасности и регулярное обслуживание позволяют получить высокое качество реза и обеспечить надежную работу оборудования. Если вам требуются качественные услуги по металлообработке, включая плазменную резку, обратитесь к специалистам компании Mirafu.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

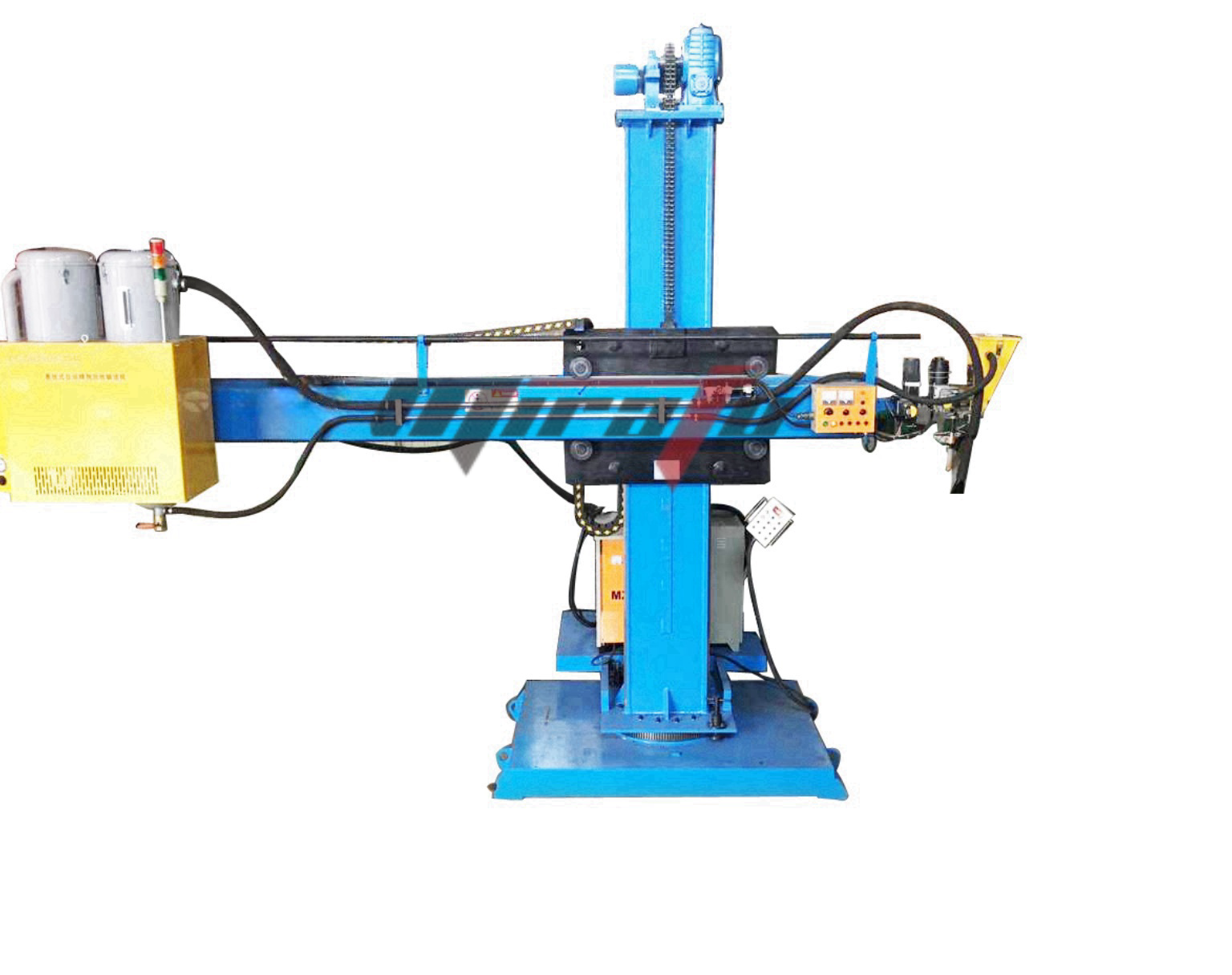

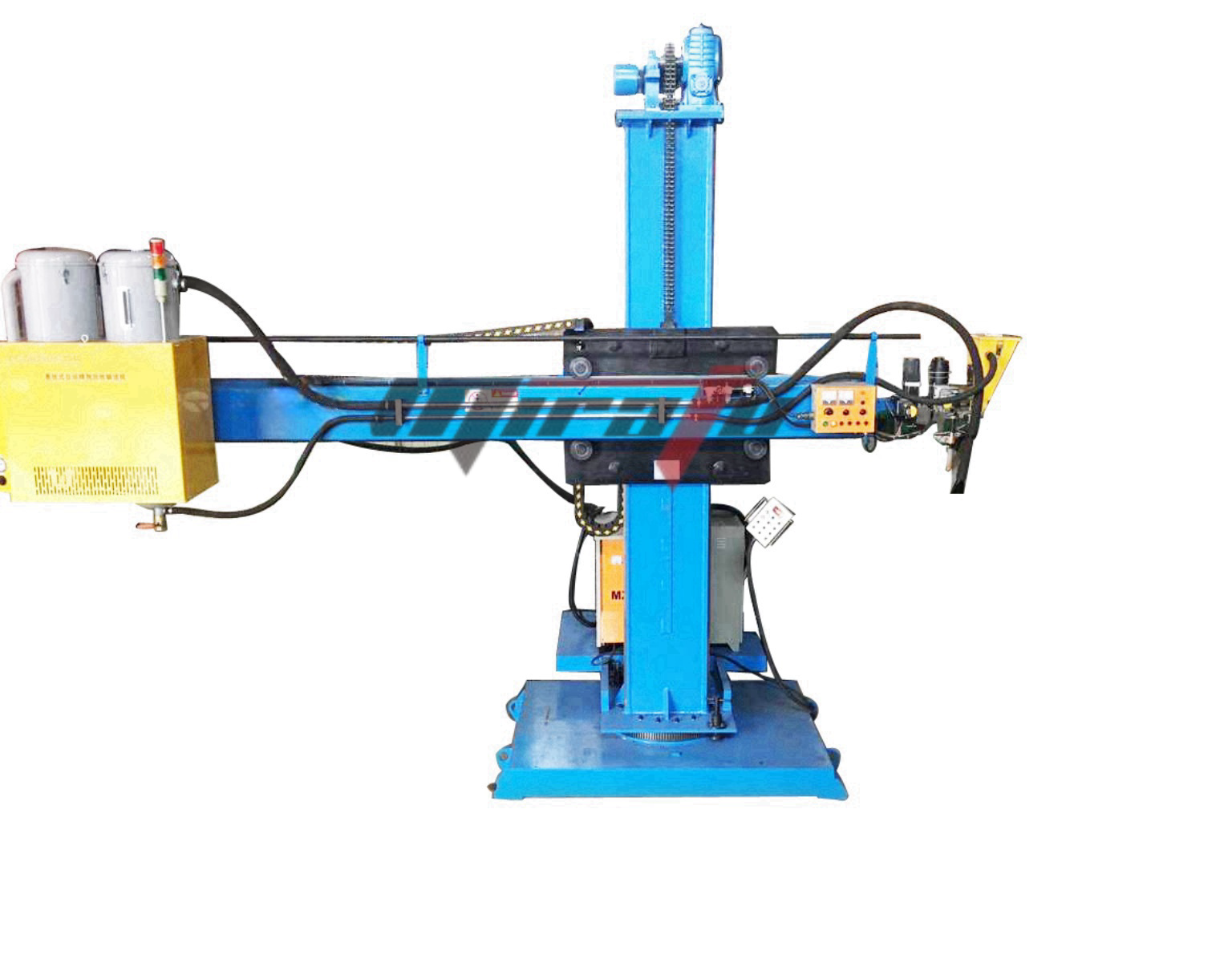

Рама для выполнения сварочных работ в тяжелых условиях

Рама для выполнения сварочных работ в тяжелых условиях -

Роликовый вращатель с винтовой регулировкой

Роликовый вращатель с винтовой регулировкой -

Станок для правки двутавровых балок

Станок для правки двутавровых балок -

Гидравлический подъемный манипулятор

Гидравлический подъемный манипулятор -

Легкая рама для сварочных работ

Легкая рама для сварочных работ -

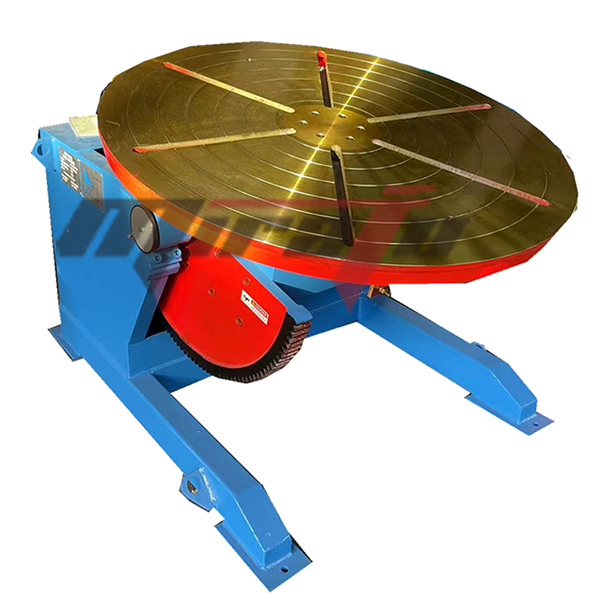

Сварочный поворотный стол

Сварочный поворотный стол -

Станок для снятия фасок

Станок для снятия фасок -

Портальный станок для плазменной резки с ЧПУ

Портальный станок для плазменной резки с ЧПУ -

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР

СТАНДАРТНЫЙ СВАРОЧНЫЙ ПОЗИЦИОНЕР -

Подъемный сварочный манипулятор

Подъемный сварочный манипулятор -

Машина для правки двутавровых балок в сборе

Машина для правки двутавровых балок в сборе -

Торцовый фрезерный станок

Торцовый фрезерный станок

Связанный поиск

Связанный поиск- Цены на бесшовные прецизионные трубы в Китае

- Поворотный позиционер

- Китайские поставщики работ по плазменной резке

- Производители вращателей для сварки труб из Китая

- Дешевые производители фрезерных станков

- Настольный станок плазменной резки

- Холоднотянутая бесшовная труба

- Китай Фрезерные станки поставщики для продажи

- Дешевые 3D поворотный стол производителей

- Дешевые Цилиндрический сварочный барабан вращатель цена