обработка на фрезерных станках

Обработка на фрезерных станках – это процесс механической обработки материалов резанием с использованием вращающегося фрезерного инструмента. Она позволяет получать детали сложной формы с высокой точностью и шероховатостью поверхности. В данной статье мы подробно рассмотрим различные аспекты фрезерной обработки, от выбора оборудования до оптимизации режимов резания, охватывая ключевые понятия, типы станков, применяемые инструменты и практические советы для достижения оптимальных результатов.

Что такое фрезерная обработка?

Фрезерная обработка – это процесс удаления материала с заготовки с помощью вращающейся фрезы. Фреза может перемещаться по различным траекториям, создавая детали различных форм и размеров. Этот метод широко используется для изготовления деталей в различных отраслях промышленности, включая машиностроение, авиацию, автомобилестроение и электронику.

Основные принципы фрезерной обработки

В основе обработки на фрезерных станках лежит принцип резания материала вращающимся инструментом. Движение подачи заготовки относительно фрезы определяет форму получаемой детали. Важными параметрами процесса являются скорость резания, подача и глубина резания. Оптимальный выбор этих параметров позволяет достичь высокой производительности и качества обработки.

Преимущества и недостатки фрезерной обработки

Фрезерная обработка обладает рядом преимуществ:

- Высокая точность и качество поверхности.

- Возможность обработки деталей сложной формы.

- Универсальность и гибкость.

- Автоматизация процесса (особенно при использовании станков с ЧПУ).

К недостаткам можно отнести:

- Более низкая производительность по сравнению с некоторыми другими методами обработки (например, точением).

- Необходимость использования специализированного оборудования и инструментов.

Типы фрезерных станков

Существует несколько типов фрезерных станков, каждый из которых предназначен для решения определенных задач.

Вертикально-фрезерные станки

В вертикально-фрезерных станках шпиндель расположен вертикально. Они используются для обработки плоских поверхностей, пазов, канавок и других операций, где требуется вертикальное перемещение инструмента. Эти станки широко применяются для обработки корпусных деталей и пресс-форм.

Горизонтально-фрезерные станки

В горизонтально-фрезерных станках шпиндель расположен горизонтально. Они применяются для обработки деталей, требующих обработки нескольких поверхностей за одну установку. Горизонтальные станки часто используются для обработки крупногабаритных деталей и для выполнения операций торцевого фрезерования.

Универсальные фрезерные станки

Универсальные фрезерные станки сочетают в себе возможности вертикальных и горизонтальных станков. Они позволяют обрабатывать детали различной сложности и формы. Такие станки часто используются в мелкосерийном производстве и в ремонтных мастерских.

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ (числовым программным управлением) – это автоматизированные станки, управляемые компьютером. Они позволяют обрабатывать детали с высокой точностью и повторяемостью. Станки с ЧПУ широко используются в серийном и массовом производстве, а также для изготовления сложных деталей, требующих высокой квалификации оператора. На сайте mirafu.ru можно ознакомиться с различными моделями станков с ЧПУ.

Фрезерные инструменты

Выбор фрезерного инструмента зависит от типа обрабатываемого материала, требуемой точности и шероховатости поверхности, а также от типа выполняемой операции.

Типы фрез

- Торцевые фрезы: используются для обработки плоских поверхностей.

- Концевые фрезы: применяются для обработки пазов, канавок и контуров.

- Угловые фрезы: предназначены для обработки угловых поверхностей.

- Фасонные фрезы: используются для обработки деталей сложной формы.

Материалы фрез

Фрезы изготавливаются из различных материалов, таких как:

- Быстрорежущая сталь (HSS): для обработки мягких материалов.

- Твердый сплав (карбид вольфрама): для обработки твердых материалов.

- Керамика: для обработки высокотвердых материалов.

- Алмаз: для обработки абразивных материалов.

Геометрия фрезы

Геометрия фрезы играет важную роль в процессе обработки на фрезерных станках. Угол наклона режущей кромки, угол подъема спирали и количество зубьев влияют на производительность, качество обработки и стойкость инструмента.

Режимы резания

Правильный выбор режимов резания – один из ключевых факторов, влияющих на качество и производительность фрезерной обработки.

Скорость резания

Скорость резания – это скорость движения режущей кромки фрезы относительно заготовки. Она зависит от материала заготовки, материала фрезы и типа выполняемой операции. Слишком высокая скорость резания может привести к перегреву инструмента и ухудшению качества поверхности.

Подача

Подача – это скорость перемещения фрезы относительно заготовки. Она влияет на производительность и шероховатость поверхности. Слишком большая подача может привести к поломке инструмента.

Глубина резания

Глубина резания – это толщина слоя материала, снимаемого фрезой за один проход. Она влияет на производительность и точность обработки. Слишком большая глубина резания может привести к вибрациям и ухудшению качества поверхности.

| Материал | Скорость резания (м/мин) | Подача (мм/зуб) | Глубина резания (мм) |

|---|---|---|---|

| Сталь | 20-50 | 0.05-0.15 | 0.5-2 |

| Алюминий | 100-300 | 0.1-0.3 | 1-5 |

| Медь | 80-200 | 0.08-0.2 | 0.8-3 |

| Пластик | 50-150 | 0.03-0.1 | 0.3-1 |

Охлаждение и смазка

Охлаждение и смазка – важные аспекты обработки на фрезерных станках, которые позволяют снизить температуру в зоне резания, уменьшить трение и улучшить качество поверхности. Использование смазочно-охлаждающих жидкостей (СОЖ) позволяет увеличить срок службы инструмента и повысить производительность обработки.

Типы СОЖ

- Эмульсии: смеси масла и воды, обладающие хорошими охлаждающими и смазывающими свойствами.

- Масла: используются для обработки твердых материалов, требующих высокой смазки.

- Синтетические СОЖ: обладают высокой устойчивостью к бактериям и грибкам.

- Газы (например, сжатый воздух): используются для охлаждения и удаления стружки при обработке некоторых материалов.

Методы подачи СОЖ

Существует несколько методов подачи СОЖ в зону резания:

- Обильная подача: СОЖ подается непрерывным потоком.

- Распыление: СОЖ распыляется в виде мелких капель.

- Подача через инструмент: СОЖ подается через отверстия в инструменте.

Безопасность при работе на фрезерных станках

Работа на фрезерных станках требует соблюдения правил техники безопасности. Необходимо использовать защитные очки, перчатки и другие средства индивидуальной защиты. Также необходимо следить за исправностью оборудования и инструментов.

Основные правила безопасности

- Перед началом работы необходимо проверить исправность станка и инструмента.

- Во время работы необходимо использовать защитные очки и перчатки.

- Нельзя прикасаться к вращающимся частям станка.

- Нельзя оставлять станок без присмотра во время работы.

- После окончания работы необходимо убрать рабочее место.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

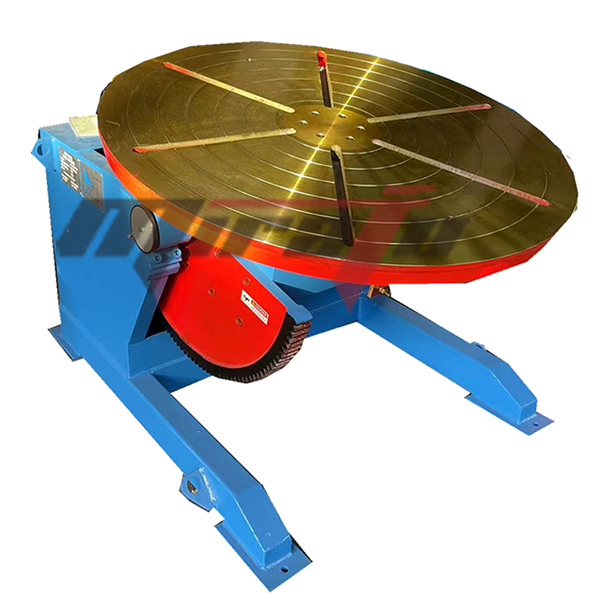

Легкая рама для сварочных работ

Легкая рама для сварочных работ -

Легкий роликовый вращатель

Легкий роликовый вращатель -

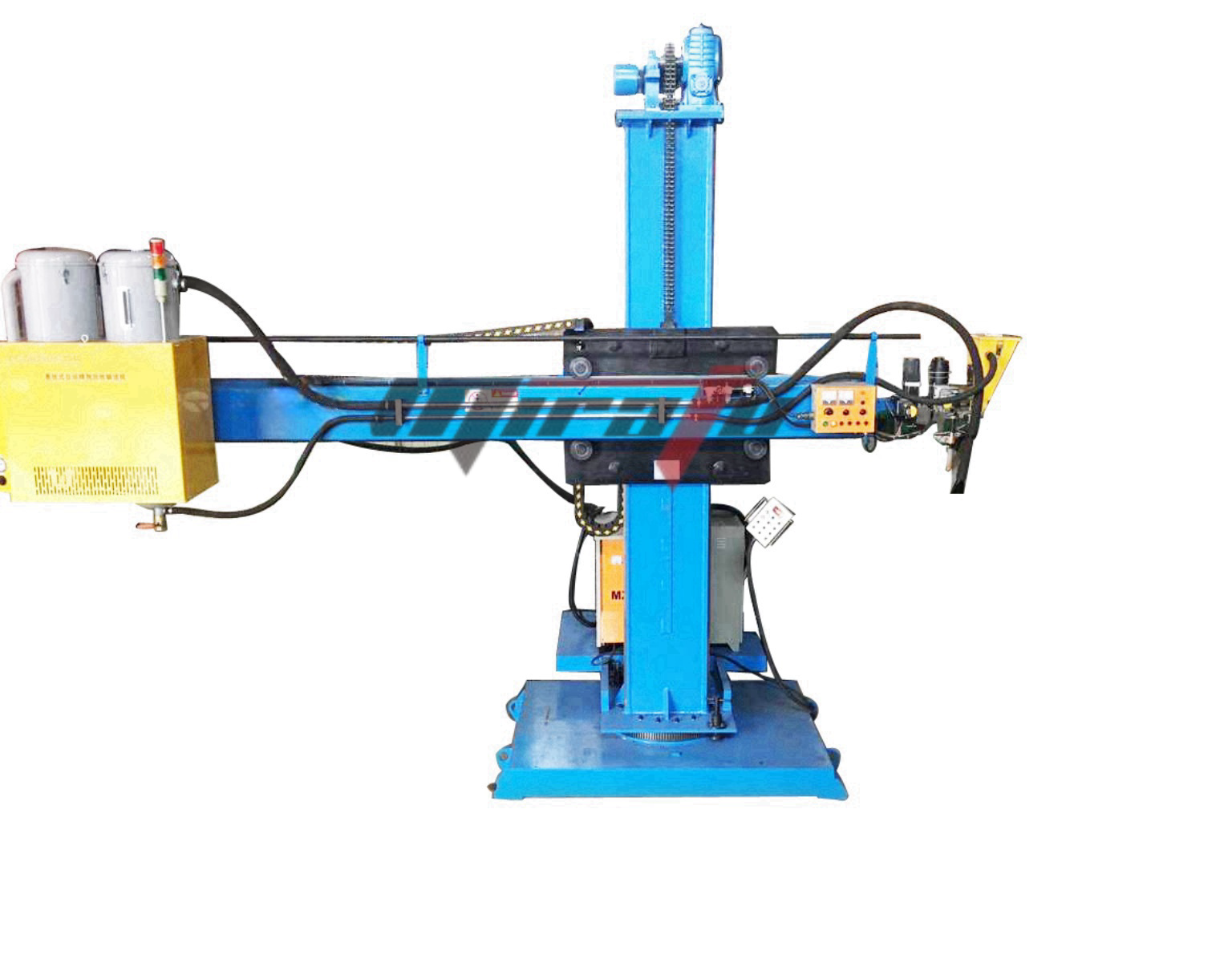

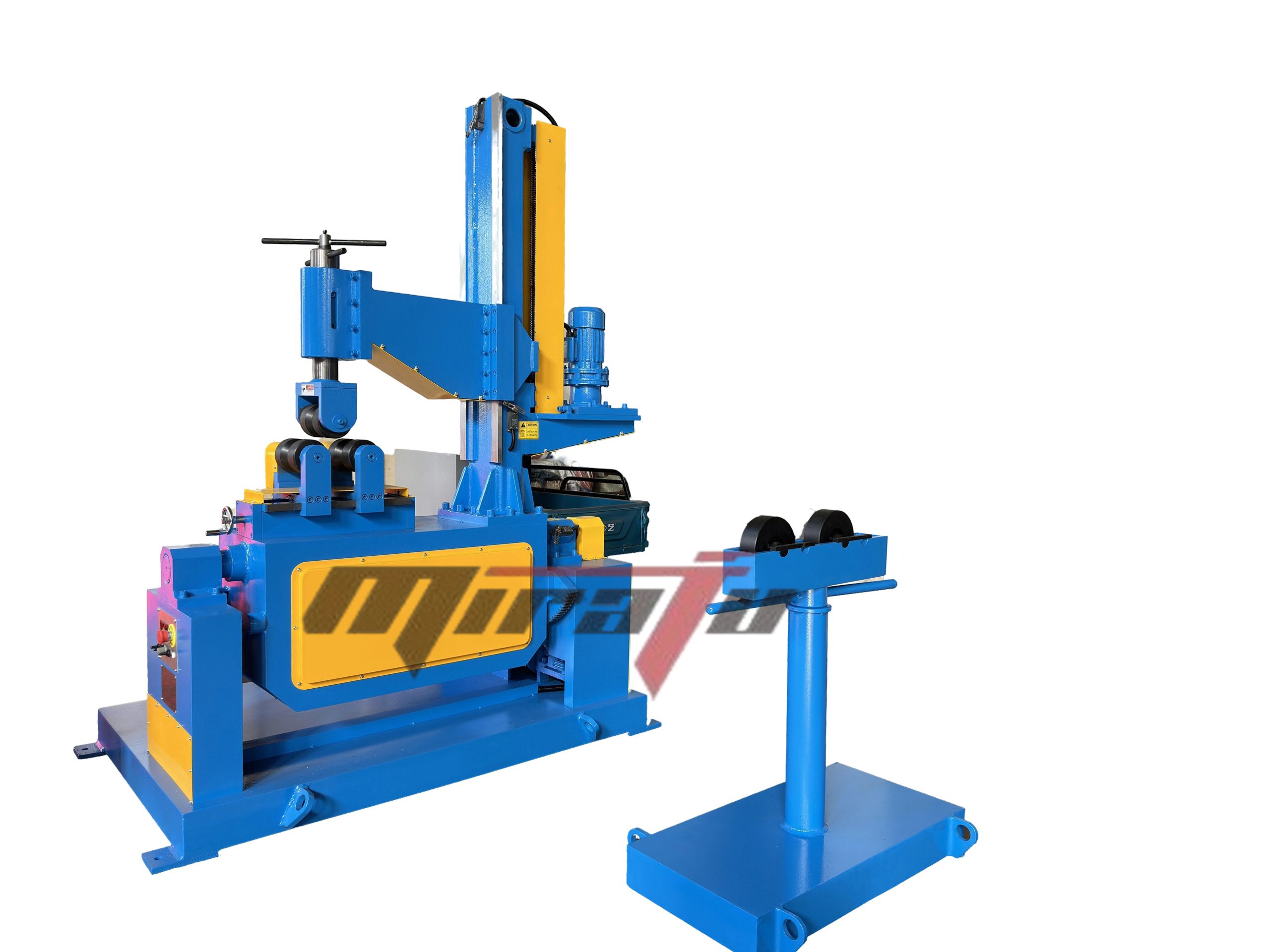

Гидравлический подъемный манипулятор

Гидравлический подъемный манипулятор -

Подъемный манипулятор L-образного типа

Подъемный манипулятор L-образного типа -

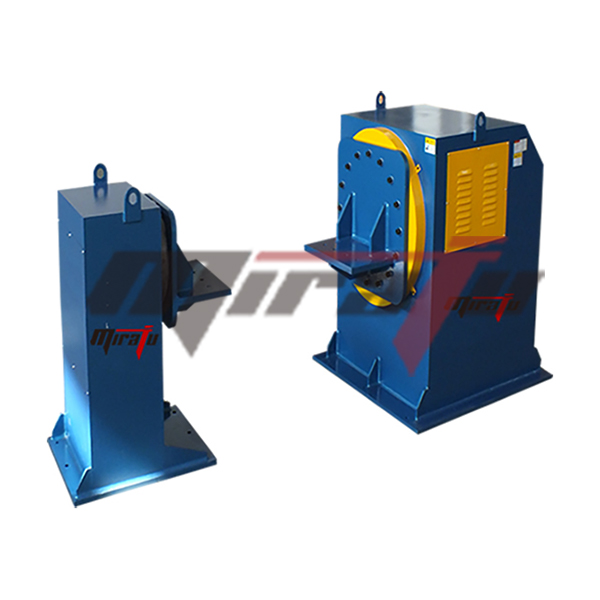

Сварочный манипулятор для подъема головы и хвоста

Сварочный манипулятор для подъема головы и хвоста -

Станок для сборки двутавровых балок

Станок для сборки двутавровых балок -

Торцовый фрезерный станок

Торцовый фрезерный станок -

Машина для правки двутавровых балок в сборе

Машина для правки двутавровых балок в сборе -

Настольный станок для плазменной резки с ЧПУ

Настольный станок для плазменной резки с ЧПУ -

Портальный станок для плазменной резки с ЧПУ

Портальный станок для плазменной резки с ЧПУ -

Компактный роликовый вращатель

Компактный роликовый вращатель -

Роликовый вращатель с регулируемым винтом

Роликовый вращатель с регулируемым винтом

Связанный поиск

Связанный поиск- Автоматические сварочные барабанные вращатели заводы в Китае

- Китайские поставщики механизмов для поворотных столов

- алюминиевая трубка

- Дешевая цена поворотного стола

- Китайские производители цельных хромированных полых стержней

- Китай производитель фрезерный станок с ЧПУ

- Дешевая цена поворотный стол с ЧПУ

- Машина для сварки колонн и стрел

- Заводы по производству токарных роликов для труб в Китае

- Цены на станки с ЧПУ для снятия фаски в Китае